176-2111-1109

-

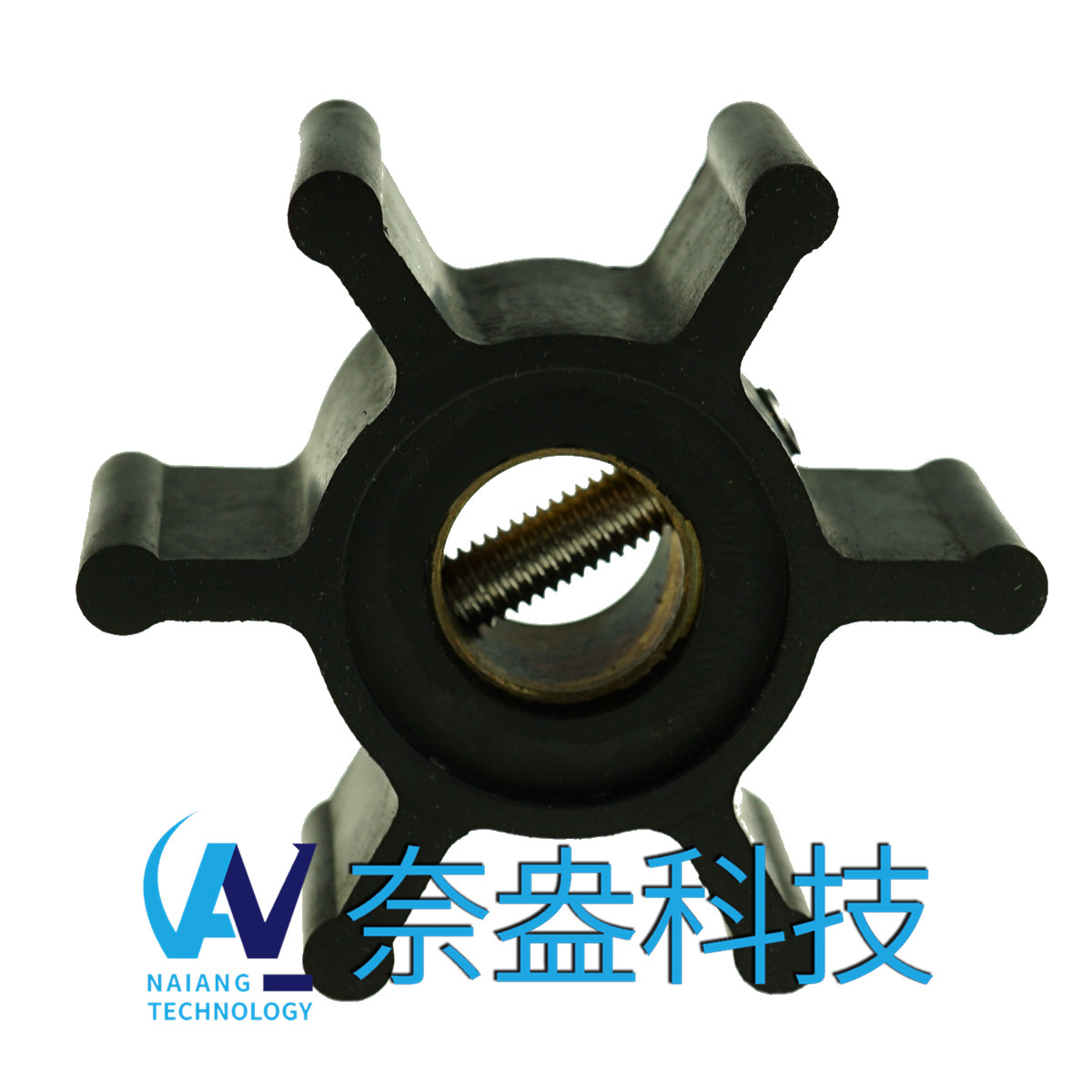

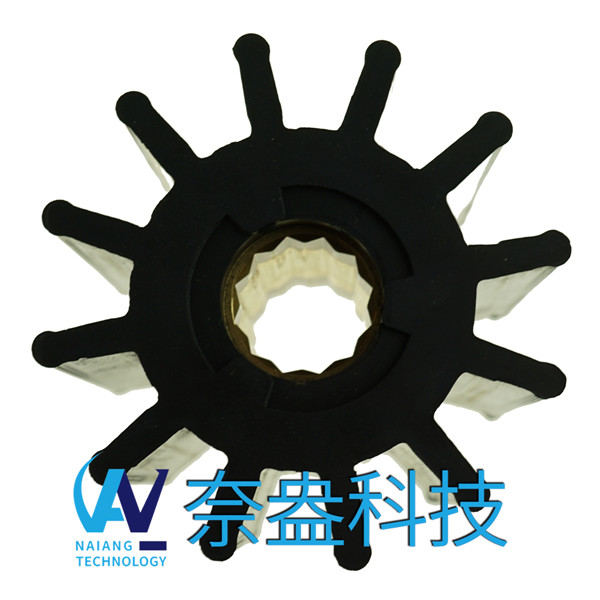

捷斯克(Jabsco)柴油发电机泵用叶轮

-

强森(Johnson)发电机海水泵叶轮

-

威德士(VERUS)柴油发电机泵用叶轮

-

日本洋马(YANMAR)发电机海水泵叶轮

-

日本欧能(Onan)发电机海水泵叶轮

-

狮龙(SHERWOOD)发电机配件

-

法国雷诺(RENAULT)柴油发电机叶轮

-

沃尔沃(VOLVO)发电机冷却泵叶轮

-

ANCOR IMPELLER

-

CEF IMPELLER

-

依维柯(AIFO IVECO)发电机叶轮

-

美国奥伯道夫(OBERDORFER)发电机叶轮

-

科勒(KOHLER)发电机水泵叶轮

-

帕金斯(PERKINS)发电机叶轮

-

韦斯特尔(WESTERBEKE)发电机叶轮

-

美国CAT卡特彼勒/CATERPILLA发动机及发电机橡胶叶

-

日机装发电机/NIKKISO橡胶叶轮

-

韩国斗山大宇(DOOSAN)发电机叶轮

-

韩国JMP泵用叶轮/JMP PUMP

-

韩国DJ泵用叶轮/DJ PUMP

-

康明斯水泵叶轮

-

奥兰康明斯柴油机叶轮05411519的详细产品

-

奥兰康明斯CUMMINS海水泵叶轮0541-1519的详细

-

韩国DJ泵用叶轮/DJ PUMP的详细产品价格、产

-

韩国JMP叶轮型号全系列: 6000;7000;700

-

韩国斗山大宇DOOSAN柴油发电机及发动机橡

-

日机装发电机/NIKKISO橡胶叶轮详细产品价

-

美国CAT卡特彼勒/CATERPILLA发动机及发电机

-

韦斯特尔WESTERBEKE水泵叶轮34440的详细产品

-

沃尔沃VOLVO 875814-6; 875697; 845796; 844683; 84

-

珀金斯PERKINS,PERKINS发电机橡胶叶轮的详

-

科勒(KOHLER)发电机水泵叶轮的详细产品价

-

详细说明 CEF 500135 叶轮 ; ANCOR 50035 水泵叶

-

依维柯 IVECO AIFO 海水泵叶轮828MTEA的详细产

-

CEF柔性泵用橡胶叶轮 CEF Impeller 500216 Siz

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500145

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500135

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500101

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500206

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500114

-

捷斯克泵用橡胶叶轮 JABSCO Impeller 500106

安装使用

贵阳橡胶叶轮泵生产工艺

模型生产是消失橡胶叶轮造工艺的道工序,复杂铸件如汽缸盖,需要数块泡沫模型分别制作,然后再胶合成一个整体模型。每个分块模型都需要一套模具进行生产,另外在胶合操作中还可能需要一套胎具,用于保持各分块的准确定位,模型的成型工艺分为两步,

步是将聚苯乙烯珠粒预发到适当密度,一般通过蒸汽快速加热来进行,此阶段称为预发泡。2)模型成型 经过预发泡的珠粒要先进行稳定化处理,然后再送到成型机的料斗中,通过加料孔进行加料,模具型腔充满预发的珠粒后,开始通入蒸汽,

使珠粒软化、膨胀,挤满所有空隙并且粘合成一体,这样就完成了泡沫模型的制造过程,此阶段称为蒸压成型。 成型后,在模具的水冷腔内通过大流量水流对模型进行冷却,然后打开模具取出模型,此时模型温度提高且强度较低,所以在脱模和储存期间谨慎操作,防止变形及损坏。

3)模型簇组合 模型在使用之前,存放适当时间使其熟化稳定,典型的模型存放周期多达30天,而对于用设计独特的模具所成型的模型仅需存放2个小时,模型熟化稳定后,可对分块模型进行胶粘结合。分块模型胶合使用热熔胶在自动胶合机上进行。胶合面接缝处应密封牢固,以减少产生铸造缺陷的可能性。

4)模型簇浸涂 为了每箱浇注可生产多的铸件,有时将许多模型胶接成簇,把模型簇浸入耐火涂料中,然后在大约空气循环烘炉中干燥2~3个小时,干燥之后,将模型簇放入砂箱,填入干砂振动紧实,使所有模型簇内部孔腔和外围的干砂都得到紧实和支撑。

5)浇注 模型簇在砂箱内通过干砂振动充填坚实后,铸型就可浇注,熔融金属浇入铸型后,模型气化被金属所取代形成铸件。图1是消失模工艺的砂箱和浇注示意图。在消失橡胶叶轮造工艺中,浇注速度比传统空型铸造为关键。

如果浇注过程中断,砂型就可能塌陷造成废品。因此为减少每次浇注的差别,好使用自动浇注机。6)落砂清理 浇注之后,铸件在砂箱中凝固和冷却,然后落砂。铸件落砂相当简单,倾翻砂箱铸件就从松散的干砂中掉出。

随后将铸件进行自动分离、清理、检查并放到铸件箱中运走。 干砂冷却后可重新使用,很少使用其他附加工序,金属废料可在生产中重熔使用。